Home

Over renderen

Over renderen

Zet dierlijke bijproducten om in hoogwaardige eiwitten en vetten

Nutriëntenbeheer

Rendering gaat over het creëren van de meeste waarde uit dierlijke bijproducten. De rendering-oplossingen van Mavitec creëren de beste voedingswaarden op de markt. Van gevogelte tot rood vlees, wij verwerken dierlijke bijproducten tot hoogwaardige eindproducten zoals vlees- en beendermeel, pluimveevleesmeel, verenmeel, bloedmeel, volkorenmeel, talg, vet en olie. Deze zeer waardevolle ingrediënten worden onder meer gebruikt in de petfoodindustrie, diervoederindustrie, diervoederindustrie (maaltijden), oleochemische of cosmetische industrie (vetten, olie). Daarom zeggen we: rendering is geen afvalverwerking, het is nutriëntenbeheer!

Invoer uitvoer

Creëer de beste voedingswaarden

De destructiesystemen van Mavitec recyclen dierlijke bijproducten die niet bedoeld zijn voor menselijke consumptie, zoals pultry bijproducten, rbijproducten van vlees en fachtige bijproducten. De manier van verwerken bepaalt de waarde van de eindproducten. Na het pleisteren zijn de materialen veel beter bestand tegen bederf. Het bot en eiwit worden droge deeltjes die bekend staan als vlees- en beendermeel. Mavitec maakt de volgende hoogwaardige eindproducten::

• Vlees- en beendermeel

• Gevogelte vleesmeel

• verenmeel

• Bloedmeel

• Volledig verwerkt meel

• Talg, vet en olie

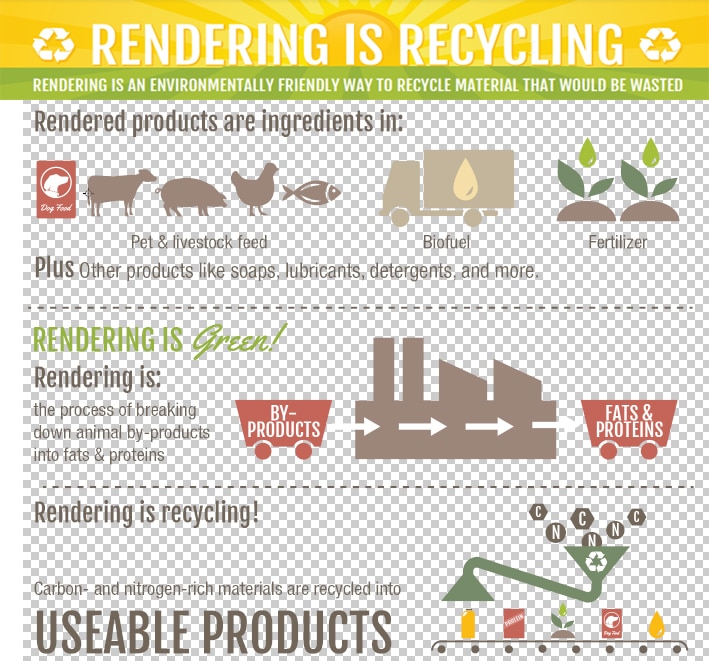

Renderen is recyclen

Rendering is een milieuvriendelijke manier om materiaal te recyclen dat anders verloren zou gaan. Renderen is een proces waarbij bijproducten worden hergebruikt die anders verloren zouden gaan van het 'vlees dat we niet eten'. Door specifieke materialen te maken die veel Noord-Amerikaanse consumenten als oneetbaar beschouwen, zoals bepaalde vetten, botten en eiwitten, bieden renderers schoon en veilig gesmolten materiaal dat wordt gebruikt om duurzame nieuwe producten te ontwikkelen en tegelijkertijd de algehele voedselverspilling te verminderen (bron: NARA.org). De destructie-industrie verwerkt de meeste dierlijke bijproducten van de vleesproductieketen die niet op het bord van de consument belanden. Deze variëren van land tot land en zijn afhankelijk van de eetgewoonten van verschillende culturen. In de westerse wereld wordt bijna een derde van het gewicht van dieren geslacht. State-of-the-art technologie, strikte regelgeving en een gevoel van betrokkenheid en verantwoordelijkheid voor het milieu betekenen dat de huidige rendering-activiteiten zeer technisch zijn en hoge investeringsniveaus vereisen. Zonder de destructie-industrie zouden de kosten voor het verwijderen van afval van dierlijk materiaal zeer hoog zijn en een aanzienlijke economische en ecologische belasting vormen voor gebieden die betrokken zijn bij het slachten op industriële schaal.

Rendering is veilig en essentieel

Voordelen van renderen

Zonder de destructie-industrie zouden de kosten voor het verwijderen van afval van dierlijk materiaal zeer hoog zijn en een aanzienlijke economische en ecologische belasting vormen voor gebieden die betrokken zijn bij het slachten op industriële schaal.

• Helpt de hiërarchie van voedselterugwinning door dierlijke bijproducten te recyclen

• Zet dierlijke bijproducten om in hoogwaardige ingrediënten

• Teruggewonnen hulpbronnen hebben een hoge economische waarde

• Vergroten van energieonafhankelijkheid

• Het helpt broeikasgassen te verminderen

Zet dierlijke bijproducten om in hoogwaardige eiwitten en vetten

GESCHIEDENIS van weergave

De destructie-industrie is een van de oudste recyclingindustrieën. De destructie-industrie neemt materialen die verspild zouden worden en maakt nuttige producten zoals brandstoffen, zepen, rubber, kunststoffen, enz. Rendering lost een groot verwijderingsprobleem op. Hoewel rendering als een georganiseerde en samenhangende industrie al 150 jaar bestaat, is het proces van het smelten van dierlijke vetten om talg en andere vetten en oliën te produceren waarschijnlijk begonnen toen de mens begon met het koken van vlees boven een kampvuur en het bewaren van het druipwater. Historici hebben het maken van zeep en kaarsen in kaart gebracht op basis van de producten van rendering, waarbij een van de eerste verhalen over rendering is geschreven door een Romeinse soldaat. De industrie heeft de afgelopen tijd een belangrijke bijdrage geleverd aan een schoon en gezond milieu. Daarnaast zet het onbruikbare materialen om in bruikbare goederen, bijvoorbeeld talg voor zeepproductie, basischemicaliën en dierlijk eiwit voor veevoeding.

Economische impact

Andere belangrijke factoren die de industrie in de 20e eeuw beïnvloedden, waren de popularisering van chemische meststoffen, de ontwikkeling van synthetische wasmiddelen, de wijdverbreide acceptatie van "boxed beef" in de VS en de verandering in de eetgewoonten van de consument om dierlijke vetten af te wijzen. In het begin van de 20e eeuw ondermijnden de lage kosten van de synthese van kunstmatige stikstofmeststoffen het economische gebruik van dierlijk afval om de bodem te verrijken. Dit resulteerde in het verlies van een substantiële markt voor vaste vleesbijproducten. Deze verloren markt maakte plaats voor het besef dat deze producten goed voer voor dieren waren. Na de Tweede Wereldoorlog kwamen er synthetische wasmiddelen op het toneel die uiteindelijk de zepen verdrongen voor zowel huishoudelijk als industrieel wasgebruik. Zo verdween in het begin van de jaren vijftig meer dan 50% van de markt voor oneetbaar vet. Omleiding van deze materialen in diervoeders verving al snel de verloren zeepmarkt en werd uiteindelijk het grootste gebruik voor oneetbare vetten.

De ontwikkeling van destructie was in de eerste plaats verantwoordelijk voor het winstgevende gebruik van bijproducten van de vleesindustrie, wat op zijn beurt de ontwikkeling mogelijk maakte van een massale vleesindustrie op industriële schaal die voedsel zuiniger maakte voor de consument. Rendering wordt al vele eeuwen uitgevoerd, voornamelijk voor het maken van zeep en kaarsen. De vroegste weergave werd gedaan in een ketel boven een open vuur. Dit soort destructie wordt nog steeds gedaan op boerderijen om reuzel (varkensvet) te maken voor voedseldoeleinden. Met de ontwikkeling van stoomketels was het mogelijk om de ketel te omhullen om een product van hogere kwaliteit te maken en het brandgevaar te verminderen. Een verdere ontwikkeling kwam in de negentiende eeuw met het gebruik van de stoom "vergister", die eenvoudigweg een tank was die werd gebruikt als een snelkookpan waarin levende stoom in het materiaal werd geïnjecteerd. Deze Het proces was een nat destructieproces dat 'tanken' wordt genoemd en werd gebruikt voor zowel eetbare als oneetbare producten, hoewel de betere soorten eetbare producten werden gemaakt met behulp van het open ketelproces. Nadat het materiaal was 'getankt', werd het vrije vet afgevoerd, werd het resterende water ('tankwater') in een apart vat geleid en werden de vaste stoffen verwijderd en gedroogd door zowel persen als drogen met stoom in een vat met een mantel. Het tankwater werd ofwel in een riool geleid of het werd verdampt om lijm of eiwitconcentraat te maken om aan kunstmest toe te voegen. De vaste stoffen werden gebruikt om kunstmest te maken.

Technologische innovaties kwamen snel naarmate de 20e eeuw vorderde. Sommige hiervan waren in het gebruik voor weergegeven producten en andere waren in de weergavemethoden zelf. In de jaren 1920 werd een batch droog destructieproces uitgevonden, waarbij het materiaal werd gekookt in horizontale cilinders met stoommantel die vergelijkbaar waren met de kunstmestdrogers van die tijd. Voordelen van het droge proces waren zuinig energieverbruik, een betere eiwitopbrengst, snellere verwerking en minder onaangename geuren bij het proces. Geleidelijk aan, in de loop der jaren, werd het natte 'tankproces' vervangen door het droge proces, zodat tegen het einde van de Tweede Wereldoorlog de meeste destructie-installaties het droge proces gebruikten. In de jaren 60 werden continue droge processen geïntroduceerd door The Dupps Company, waarbij de ene een variatie van de conventionele droogkoker gebruikte en de andere gebruikmaakte van een hak- en verdampingsproces om het materiaal te drogen en het vet op te leveren. In de jaren '80 maakten hoge energiekosten de verschillende "natte" continue processen populair. Deze processen waren energiezuiniger en maakten hergebruik van procesdampen mogelijk om de materialen tijdens het proces voor te verwarmen of te drogen.